Przeźroczyste panele dotykowe dla krótkich serii produkcyjnych Proces technologiczny, w którym produkowana jest zdecydowana większość paneli jest nieopłacalny dla krótkich serii produkcyjnych. Jednym z ważniejszych elementów tego procesu jest napylanie tlenku cynowo-indowego (ITO – Indium Tin Oxide) w próżni, a następnie trawienie go z użyciem wcześniej przygotowanych masek. W ten sposób powstają przeźroczyste elektrody, za pomocą których odczytywany jest sygnał pozwalający wyznaczyć miejsce dotyku ekranu. W sprzedaży dostępne są panele dotykowe zintegrowane z ekranami i odpowiednimi interfejsami. Są to najczęściej tanie, dalekowschodnie produkty, których szeroki wybór sprawia, że samodzielna instalacja panelu na wyświetlaczu opłacalna jest tylko w wyjątkowych sytuacjach. Ma ona sens głównie wtedy, gdy mamy do czynienia z urządzeniem o nietypowym kształcie lub nawet niestandardowym rozmieszczeniu punktów dotykowych na ekranie.

Istnieje jednak inna technologia, która doskonale nadaje się do tworzenia dowolnych przezroczystych paneli dotykowych dostosowanych do wymagań nietypowych projektów. Pozwala ona na konstruowanie transparentnych klawiatur matrycowych, przeźroczystych przycisków dotykowych umieszczanych w dowolnych miejscach ekranu lub paneli o niekonwencjonalnych kształtach i niemal dowolnych wymiarach. Co najważniejsze – pozwala też na względnie tanie tworzenie tego typu wyrobów już przy niewielkich seriach produkcyjnych.

Technologia ta polega na drukowaniu przeźroczystych elektrod za pomocą drukarek przemysłowych atramentowych (Ink jet printers). Są one sterowane komputerowo, dzięki czemu koszt wykonania pojedynczego panelu lub klawiatury sprowadza się jedynie do opracowania projektu elektronicznego oraz zastosowania materiałów, takich jak folia i odpowiednie atramenty. Nie ma potrzeby tworzenia jakiekolwiek masek wzorcowych. Projekt jest przechowywany w pamięci komputera i realizowany przez drukarkę bezpośrednio na foli. Sekret tej technologii tkwi w specjalnie przygotowanym atramencie polimerowym, który jest przeźroczysty i przewodzi prąd elektryczny. Może on być nakładany na folię, szkło, tworzywa sztuczne lub dowolną inną powierzchnię.

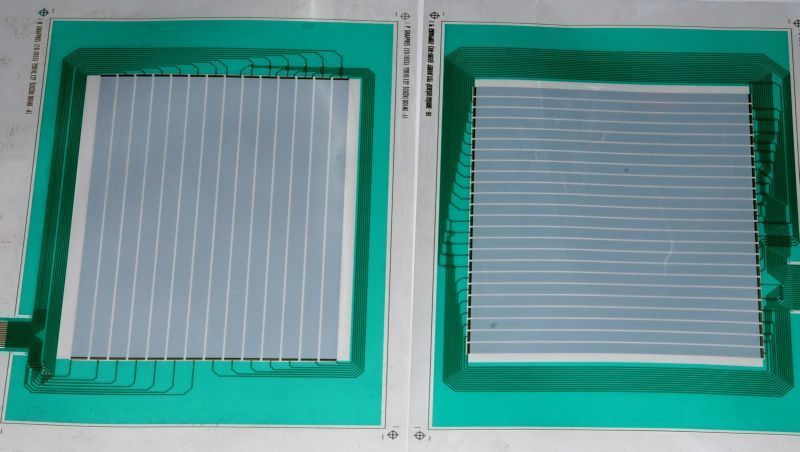

Metodę nadrukowywania elektrod opracowali specjaliści z łódzkiej firmy QWERTY Sp.z o.o., która jest znanym dostawcą, wykonywanych na zamówienie klawiatur foliowych do urządzeń elektrycznych i elektronicznych w Polsce. Jest to zarazem jedyny producent w Europie i jeden z niewielu na świecie, który wdrożył omawianą technologię na skalę przemysłową. Do drukowania elektrod firma ta stosuje zmodyfikowane przez siebie przemysłowe drukarki i plotery atramentowe. Warto dodać, że skład atramentów również został opracowany przez pracowników firmy i stanowi tajemnicę handlową. Technologia opracowana przez firmę QWERTY Sp.z o.o. pozwala na wytwarzanie metodą nadruku różnego rodzaju paneli dotykowych. Obecnie największą popularnością cieszą się przeźroczyste klawiatury matrycowe, które składają się z dwóch warstw folii zadrukowanych od wewnętrznej strony podłużnymi, prostopadle ułożonymi względem siebie elektrodami przewodzącymi prąd elektryczny (fotografie 1 i 2). Pomiędzy foliami umieszczone są drobne przezroczyste elementy dystansowe, które nakłada się metodą sitodruku. Ich rozmieszczenie dopasowywane jest do układu i odstępu klawiszy. Na każdej z folii do przeźroczystych elektrod są dołączone wyprowadzenia nadrukowane lakierem przewodzącym prąd elektryczny wykonanym na bazie srebra. Tradycyjnie drukuje się je w oddzielnym procesie technolo-gicznym, ale je też można wykonywać drukarką atramentową, redukując tym samym liczbę oddzielnych etapów produkcji. Wymaga to jedynie dodatkowego przebiegu drukarki na każdą z dwóch folii oraz odpowiedniego atramentu. Metoda ta pozwala jednocześnie wytworzyć na tym samym podłożu dodatkowe pola umieszczone obok samego ekranu, które mogą posłużyć np. do stworzenia uzupełniających, membranowych przycisków funkcyjnych.

Ta sama technologia umożliwia tworzenie klasycznych, analogowych paneli rezystancyjnych, w których wskazaną pozycję odczytuje się nie poprzez przemiatanie matrycy, ale z użyciem odpowiednich układów elektronicznych. Ponadto, nadrukowując elektrody na płyty szklane można stworzyć pojemnościowe panele dotykowe, które są znacznie bardziej odporne na zniszczenie, niż wykonane z folii. Drukowanie ekranów dotykowych ma kilka ograniczeń, ale są to te same czynniki, które utrudniają budowę niektórych tradycyjnych paneli z elektrodami ITO. Rezystywność atramentu przewodzącego prąd elektryczny nie jest zerowa, w związku z czym odpowiednie wykonanie dobrze przewodzącej elektrody wymaga by miała ona ograniczoną długość lub odpowiednio dużą szerokość i grubość. Sam atrament też nie jest idealnie przezroczysty, a więc jest niemożliwe tworzenie bardzo długich i wąskich połączeń, gdyż musiałyby być one na tyle grube, że znacząco przyciemniałyby obraz wyświetlany na ekranie. Ponadto, aby odstępy pomiędzy elektrodami nie rzucały się w oczy, powinny być także zadrukowane odpowiednim nieprzewodzącym atramentem o barwie identycznej z kolorem elektrod.

W sytuacji, gdy dana aplikacja wymaga bardzo dużej rozdzielczości dotyku, zamiast matrycy nadrukowuje się klasyczny dotykowy panel rezystancyjny, którego precyzja działania zależy już przede wszystkim od parametrów zastosowanego kontrolera elektronicznego. Od wprowadzenia nowej technologii firma QWERTY Sp.z o.o. wykonała z jej użyciem wiele różnych paneli dotykowych. Najczęściej są one zamawiane jako części zamienne do urządzeń, w których panel dotykowy jest niezbędny do ich działania, a którego nie da się zastąpić gotowym elementem dostępnym u dystrybutorów lub w autoryzowanych serwisach lub jest to zbyt kosztowne.

Dobrym przykładem jest zlecenie odtworzenia szklanego ekranu dotykowego o strukturze matrycowej, jaki stosowany był w tomografie komputerowym. Pracownicy firmy określają układ wyprowadzeń panelu, mierzą jego wymiary i tworzą zamiennik wykonany już w oparciu o płyty z tworzywa sztucznego, które jest znacznie bardziej odporne na stłuczenie niż szkło. Koszt wykonania takiego ekranu jest zdecydowanie mniejszy niż nabycie nowego w autoryzowanym serwisie.  Fotografia 1.

Dwie warstwy folii, które po złączeniu ze sobą stanowią hermetyczny matrycowy panel dotykowy. Zdjęcie zostało wykonane celowo tak, by widać było nadrukowany przeźroczysty atrament przewodzący prąd elektryczny. W rzeczywistości jest on słabo widoczny.  Fotografia 2.

Panel matrycowy po złączeniu ze sobą dwóch warstw folii. Po nałożeniu go na wyświetlacz jest on praktycznie przeźroczysty.

Sterowniki do paneli dotykowych wykonuje np. firma EiE ( więcej szczegółów). |

|